Blindnieten

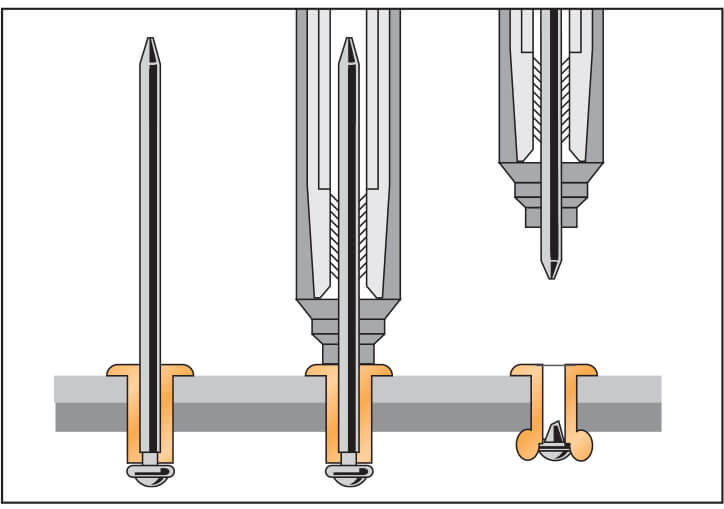

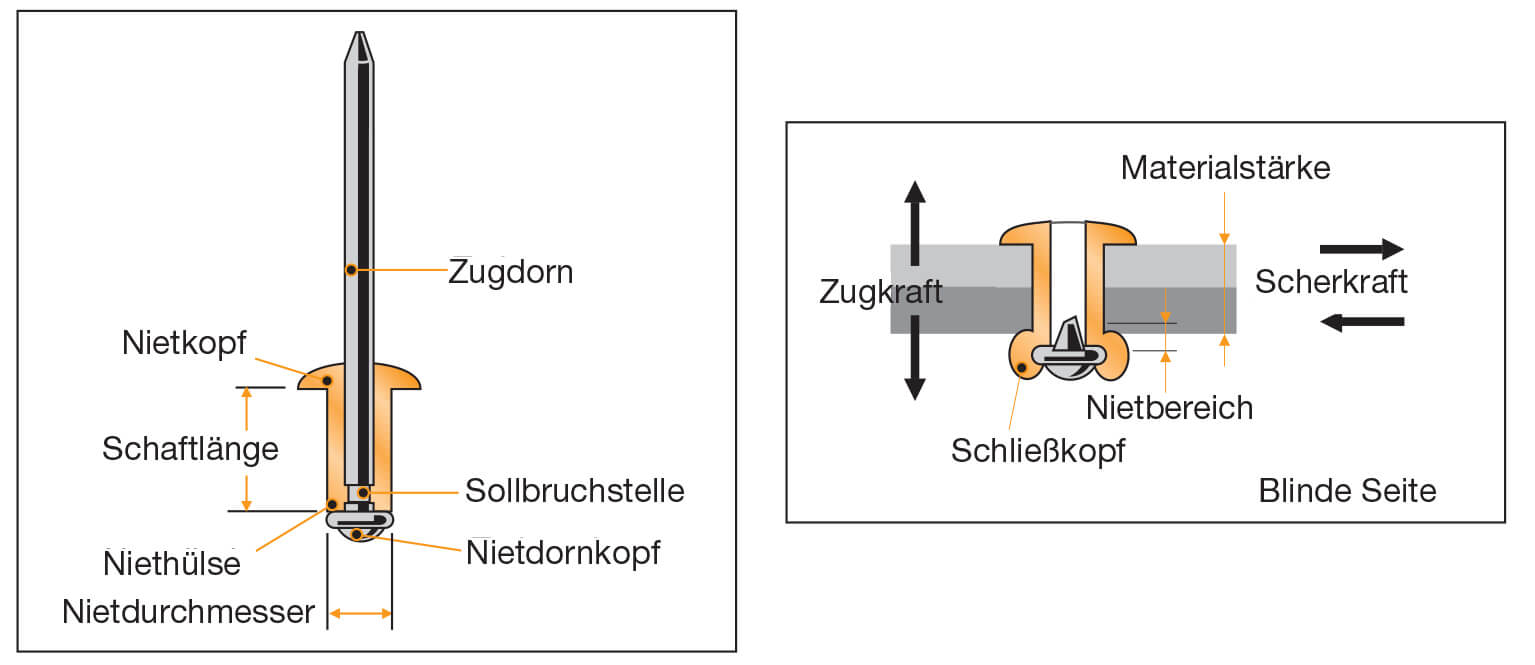

Der Blindniet besteht aus einer hohlen Niethülse, welche auf einen Metalldorn montiert ist. Die Verarbeitung von Blindnieten ist sehr einfach, da sie von nur einer Seite gesetzt werden. Der Niet wird hierzu in ein gebohrtes oder gestanztes Loch eingesetzt. Durch Einsatz von Spezialwerkzeug wird der Nietdorn an einer Sollbruchstelle abgerissen. Der Nietdorn verformt die Niethülse auf der Rückseite Blindseite), wodurch sich ein Schließkopf bildet. Sobald die zu nietenden Teile verbunden sind, bricht der Nietdorn an einer definierten Stelle ab. Bei den meisten Blindnieten verbleibt der Nietdornkopf nach dem Setzen im Schließkopf, erfüllt jedoch keinerlei Funktion in der Verbindung mehr.

Hochfeste Blindnietbefestiger

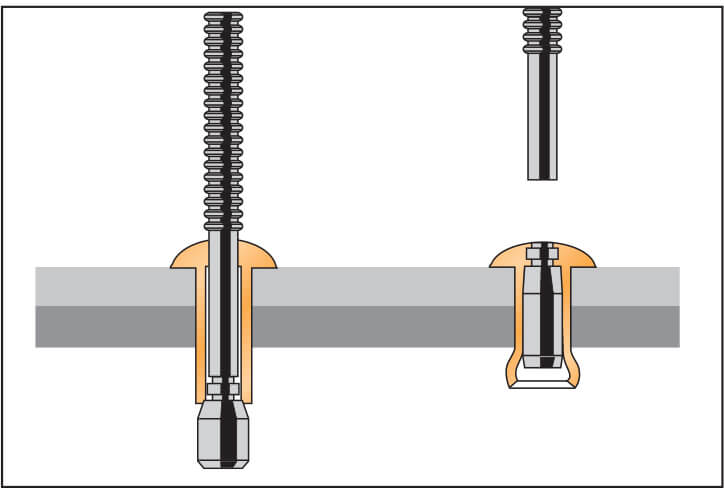

Hochfeste Blindnietbefestiger haben denselben Aufbau wie Blindnietn, unterscheiden sich allerdings durch die relativ hohen Scher- und Zugkräfte. Dies wird erreicht, indem ein Teil des Nietdorns im Niet verbleibt und zur Festigkeit beiträgt.

Die Vorteile von Blindnieten:

- Der Konstrukteur hat viel Freiheit bei der Gestaltung, da nur die Vorderseite des Produktes erreichbar sein muss

- Nahezu alle Materialien können mit einem Blindniet verbunden werden, da nur der Niet verformt und keine Wärme entsteht

- Durch ein sehr breites Sortiment an Niettypen kann eine technisch und ökonomisch optimale Verbindung ausgewählt werden

- Die zu verbindenden Materialien müssen nicht vorbehandelt oder gereinigt werden

- Eine Oberflächenbehandlung (zum Beispiel Zink oder Beschichtung) wird durch das Blindnieten nicht beschädigt

- Die Verbindung entsteht sehr schnell und einfach ohne Abkühl- oder Aushärtezeit

- Verbindungen mit einer Blindniet sind fest, uniform und kontrolliert

- Eine Nachbehandlung ist nicht notwendig

Kurzum: In den meisten Anwendungen sind Blindniete

- Kosteneinsparend

- Qualitätsverbessernd

- Produktionszeiteinsparend

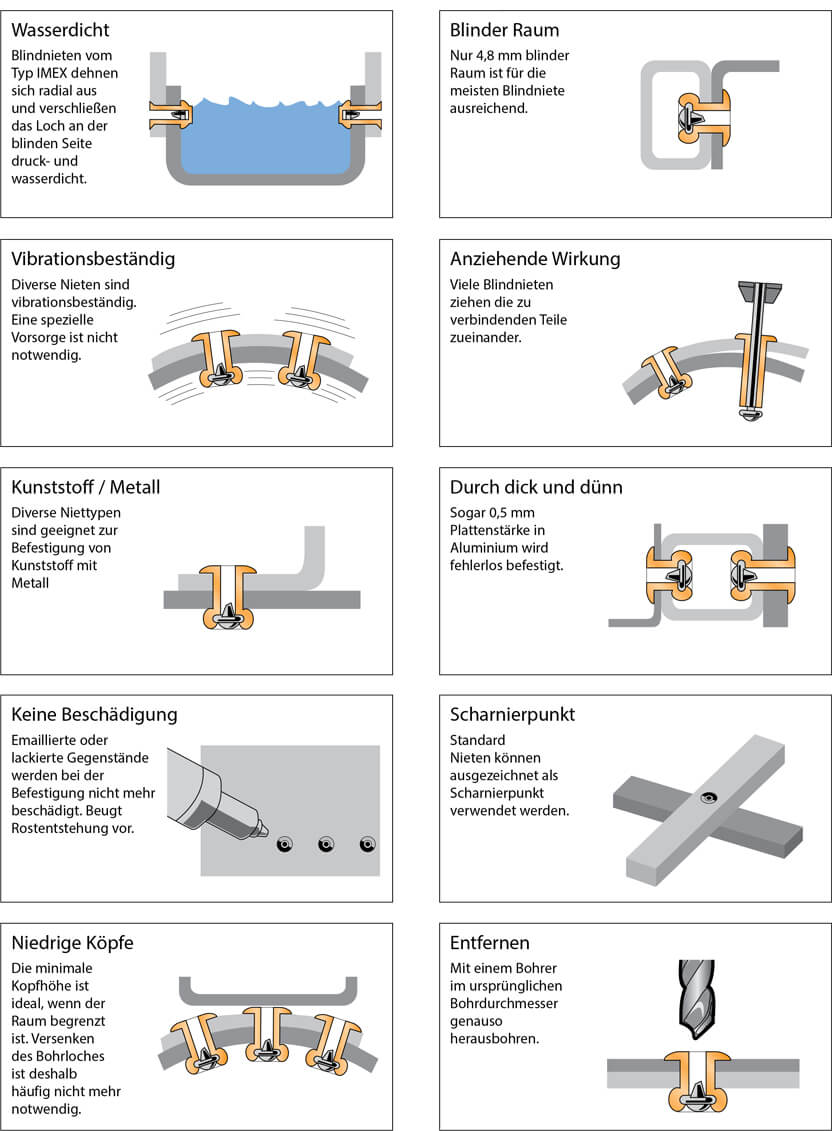

Möglichkeiten der Blindniettechnik:

Hinweise für Designer

Zum optimalen Einsatz der Möglichkeiten von Blindniete ist es sinnvoll, folgende Aspekte zu beachten.

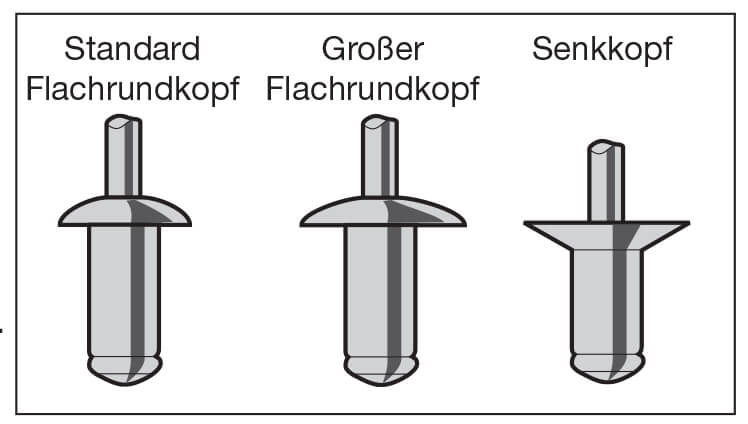

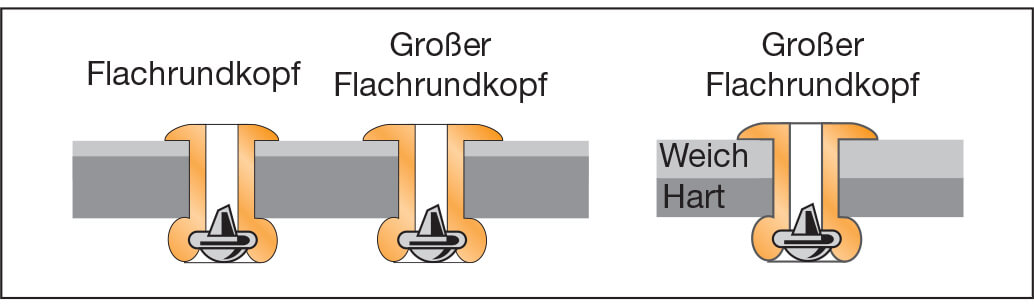

Blindniete sind mit Standard-flachrundkopf, großem Flachrundkopf und Senkkopf lieferbar. Zur Befestigung von sehr dünnen Blechen oder weichen Materialien ist der Gebrauch von Nieten mit einem großen Flachrundkopf zu empfehlen. Für Anwendungen, wo der Nietkopf nicht hervorstehen soll, können Nieten mit Senkkopf eingesetzt werden. Standardmäßig lieferbare Niete mit Senkkopfsind auf den Produktseiten durch Angabe des Klemmbereichsin der betreffenden Spalte angegeben. Beim Beschichten muss die oberste Platte entsprechend der Beschichtungsdicke tiefer gesenkt werden.

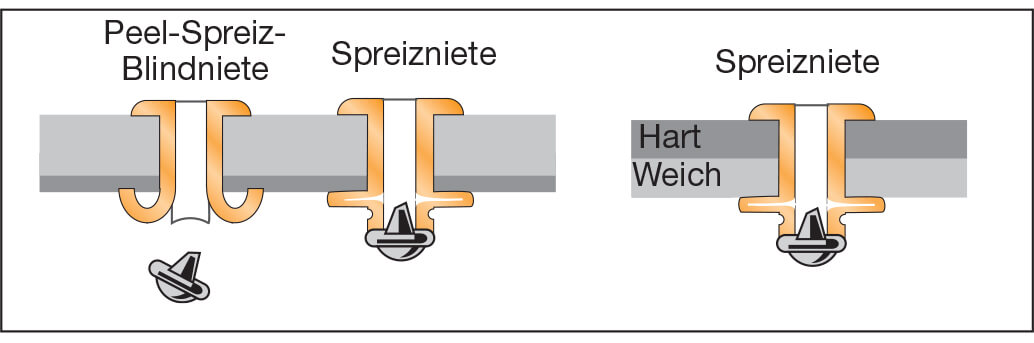

Wenn der Schließkopf aufsehr dünne Bleche oder weiche Materialien trifft,sind Spreiznieten oder andere Nieten mit großem Schließkopf zu bevorzugen.

Auswahl Nietlänge und Nietdurchmesser

Die Stärke der zu befestigenden Materialien bestimmt die Länge des auszuwählenden Niets. Ziehen Sie die betreffende Produktseite für den passenden Klemmbereich zu Rate. Bei den meisten Blindnieten ist nur der maximale Klemmbereich angegeben. In diesem Fall dient der maximale Klemmbereich eines kürzeren Niets als Minimum. Bei einem großen Stärkeunterschied der zu verbindenden Materialien sollte der Schließkopf vorzugsweise auf der Seite des dicksten Materials gesetzt werden. Der Konstrukteur kann den Nietdurchmesser in der Regel anhand der erforderlichen Festigkeit frei wählen. Ein Durchmesser, welcher minimal der Stärke der dicksten Platte entspricht, kann

als Richtlinie angenommen werden.

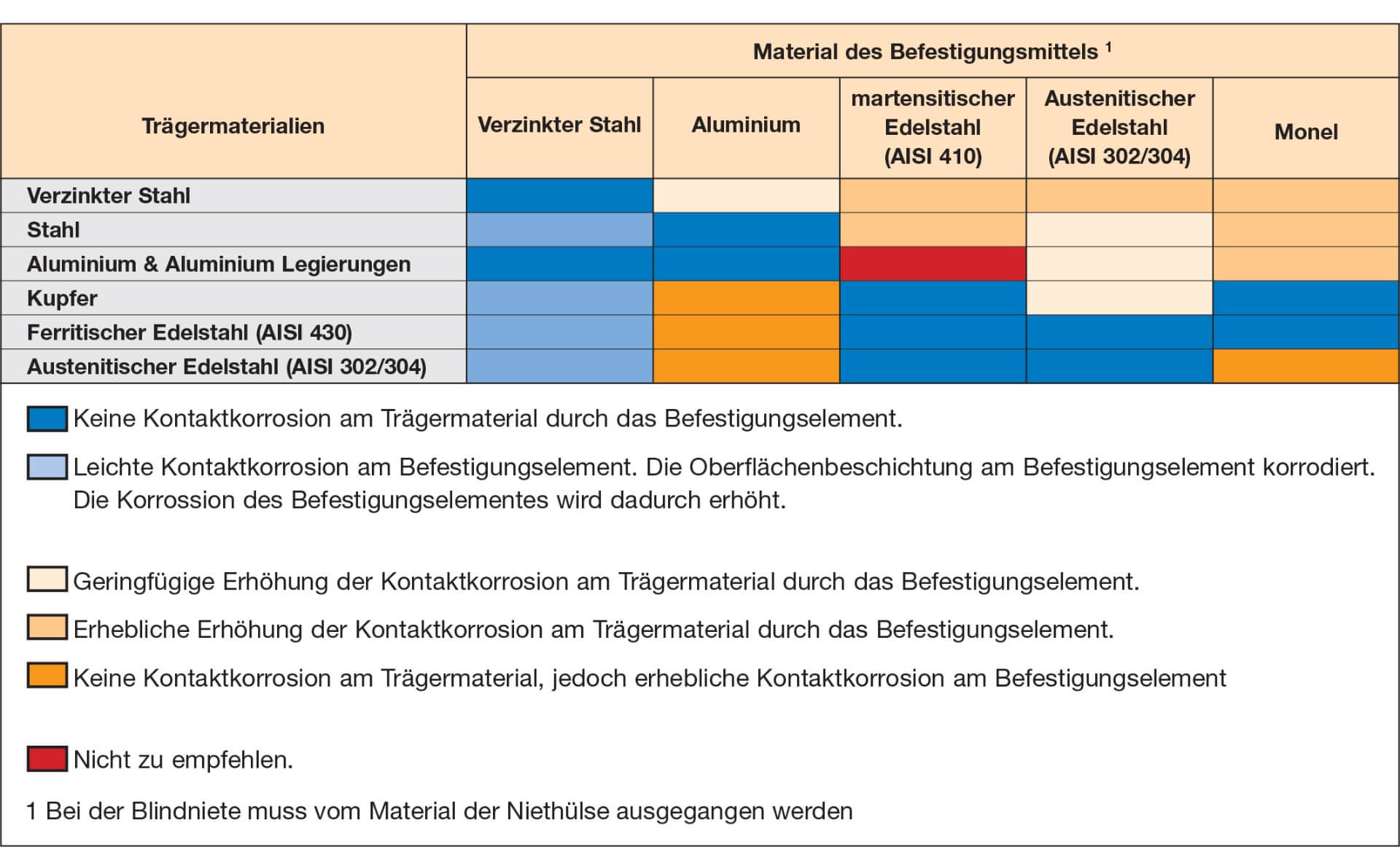

Auswahl von Nietmaterial auf Basis von galvanischer Korrosion

Die Korrosionsbeständigkeit gewinnt zunehmend an Bedeutung. Man unterscheidet zwischen der atmosphärischen und der galvanischen Korrosion. Bei der atmosphärischen Korrosion reagiert der Blindniet mit Stoffen, die sich in der Umgebungsluft befinden. Galvanische Korrosion wird verursacht durch den Potentialunterschied zwischen den Metallen, die miteinander in Kontakt sind. Ein großer Potentialunterschied resultiert in einer schnelleren Zersetzung des Materials.

Blindniete sind in verschiedenen korrosionsbeständigen Materialien wie Aluminium, Edelstahl, Stahl, Kupfer und Monel erhältlich. Monel ist eine Nickel-Kupfer Legierung, welche nachweislich bessere Korrosionseigenschaften aufweist als Edelstahl. Vom Standpunkt der Korrosion ausist es wünschenswert, dass das Material der Oberflächenbehandlung des Blindniets aus demselben Material gefertigt ist wie das des zu verbindendenTeiles. Da der Blindniet aus(produktions-)technischem Grund aus einem anderen Material gefertigtsein muss, kann die beste Materialkombination anhand der untenstehendenTabelle festgestellt werden.

Lochabmessung

Die korrekte Lochabmessung und Form sind wichtig für eine starke Verbindung. Gestanzte, möglicherweise entgratete Löchersind gegenüber gebohrten Montagelöchern zu bevorzugen, da die Lochqualität meistens besser ist. Die Lochabmessung an der Schließkopfseite ist wichtig für die Funktion des Blindniets. Dies gilt insbesondere für geschlossene Blindnieten (IMEX), die bei Montagelöchern guter Qualität garantiert wasserdichtsind. Die Lochabmessung unter dem Nietkopf ist weniger kritisch. Verschiedene Niettypen, darunter die Multigrip Niete und die Spreizniete sind hinsichtlich des Lochdurchmesserstolerant, da sie über gute lochfüllende Eigenschaften verfügen oder einen großen Schließkopf formen.

Randabstand

In Zusammenhang mit der radialen Ausdehnung von Blindniete wird empfohlen, die Niete nicht zu dicht (minimal zweimal nietdurchmesser) vom Rand des Trägermaterials zu setzen. Der Abstand eines Nietkopfes bis zu einem sich erhebenden Randes kann in Zusammenhang mit der Erreichbarkeit mit Blindnietwerkzeug kritisch sein. Die Abmessungen der verschiedenen Wekzeuge sind in Kapitel 6 angegeben.

Festigkeit der Blindnietverbindung

ewöhnlich bestimmt der Konstrukteur zuerst die minimal erforderlichen Scher- und Zugkräfte einer Verbindung. Hiervon abhängig kann bestimmt werden, wie viele Niete eines bestimmten Materials oder eines bestimmten Durchmessers notwendig sind. Die Festigkeitswerte auf der Produktseite sind indikativ, da das Trägermaterial und die Trägerstärke für die Festigkeit der Verbindung bestimmend sein können. Diese Festigkeitswerte sind in standardisierten Prüftabellen erhältlich. Bei kritischen Verbindungen wird empfohlen, die Festigkeit einer Verbindung in einer repräsentativen Situation zu testen.

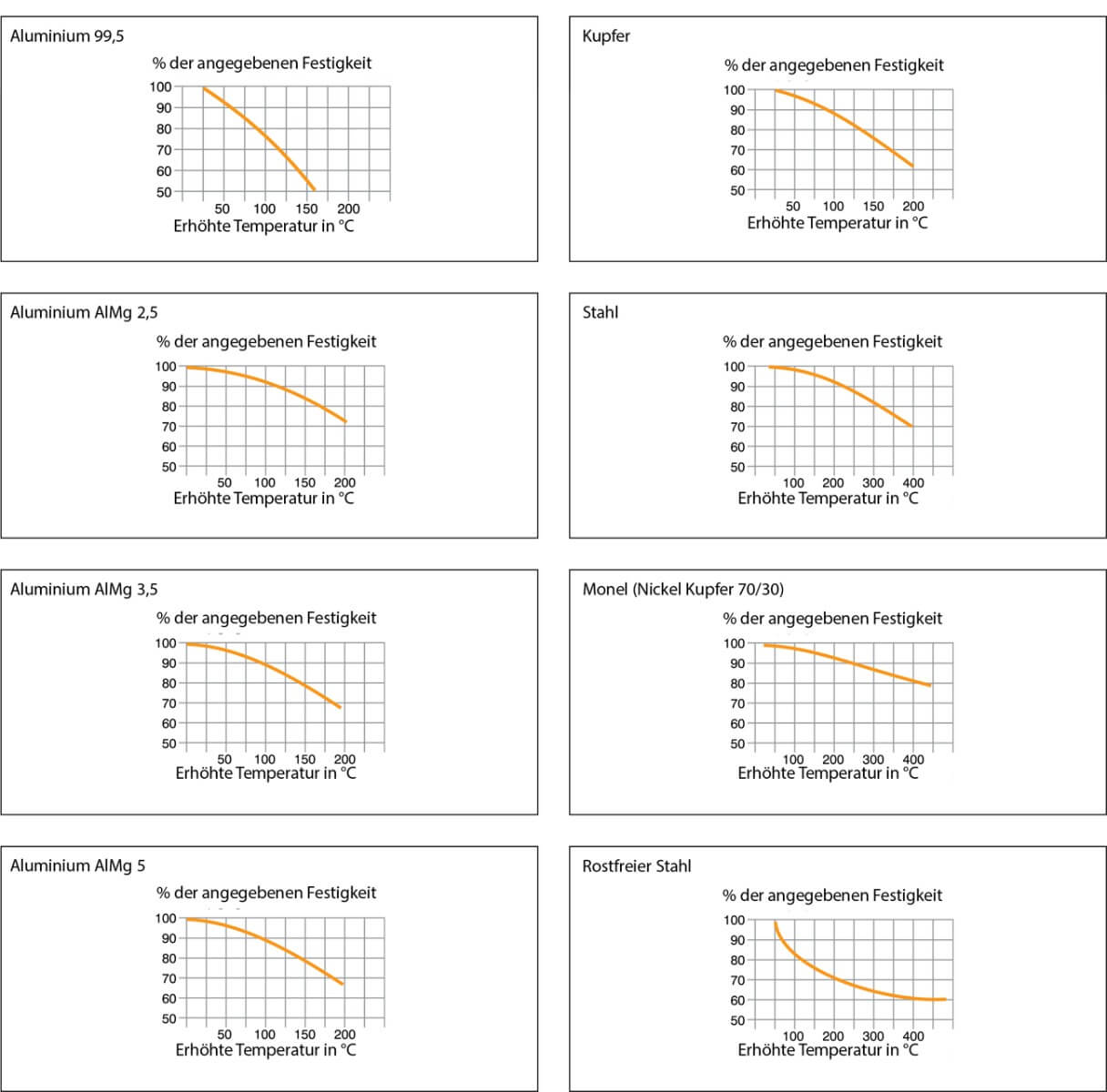

Einfluss der Temperatur

Der Einfluss der Temperatur auf die Scher- und Zugkräfte wird pro Nietmaterial untenstehend angegeben: